全國統一服務咨詢熱線:

13510904907

聯系電話:13302922176

公司傳真:0755-23773448

電子郵箱:1954643182@qq.com

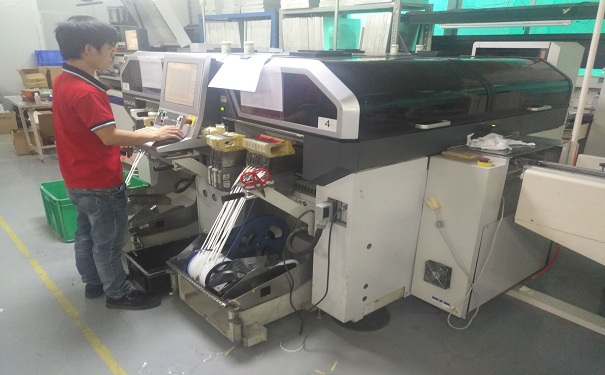

長科順電子是一家專業從事SMT貼片加工,PCBA加工,DIP插件,ODM代工代料,后焊加工組裝測試的大型電子成品組裝加工廠。關于SMT貼片加工基礎知識,專業的貼片SMT加工廠長科順在這里做一次總結和詳解。希望能對大家,選購或評估貼片加工廠時有用。

1、 對于一些產品組裝密度比較高、而電子產品體積小、重量輕的產品加工組裝。利用SMT技術來進行,那么貼片元件的體積和重量可能會只有傳統插裝元件的1/10左右。而且一般在采用SMT技術之后,電子產品體積會縮減少40%~60%,重量也會減輕60%~80%。

2、可靠性高。利用SMT技術加工的貼片會獲得一些特性,比如:抗振能力強,焊點缺陷率低。這無疑更適合我們的產品質量保障。

3、高頻特性好。SMT減少了電磁和射頻干擾。使得貼片加工更加穩定。

4、易于實現自動化,能有效的提高生產功率。更重要的是:能降低成本達30%~50%。,節省材料、能源、設備、人力、時間等,這無疑是對我們是極有幫助的。

1、在當今社會,我們的電子產品日益追求小型化,需要做到簡單方便的特性。而以前使用的穿孔插件元件已無法縮小,電子產品功能更完整,所采用的集成電路(IC)已無穿孔元件,特別是大規模、高集成IC,不得不采用表面貼片元件產品批量化,生產自動化,廠方要以低成本高產量,出產優質產品以迎合顧客需求及加強市場競爭力。

2、電子元件的發展,集成電路(IC)的開發,半導體材料的多元應用,電子科技革命勢在必行,追逐國際潮流。

1、生產過程中產品清洗后排出的廢水,帶來水質、大地以至動植物的污染。

2、除了水清洗外,應用含有氯氟氫的有機溶劑(CFC&HCFC)作清洗,亦對空氣、大氣層進行污染、破壞。

3、清洗劑殘留在機板上帶來腐蝕現象,嚴重影響產品質素。

4、減低清洗工序操作及機器保養成本。

5、免清洗可減少組板(PCBA)在移動與清洗過程中造成的傷害。仍有部分元件不堪清洗。

6、助焊劑殘留量已受控制,能配合產品外觀要求使用,避免目視檢查清潔狀態的問題。

7、殘留的助焊劑已不斷改良其電氣性能,以避免成品產生漏電,導致任何傷害。

8、免洗流程已通過國際上多項安全測試,證明助焊劑中的化學物質是穩定的、無腐蝕性的。

1、錫珠(Solder Balls)原因:

絲印孔與焊盤不對位,印刷不精確,使錫膏弄臟PCB。

錫膏在氧化環境中暴露過多、吸空氣中水份太多。

加熱不精確,太慢并不均勻。

加熱速率太快并預熱區間太長。

錫膏干得太快。

助焊劑活性不夠。

太多顆粒小的錫粉。

回流過程中助焊劑揮發性不適當。錫球的工藝認可標準是:當焊盤或印制導線的之間距離為0.13mm時,錫珠直徑不能超過0.13mm,或者在600mm平方范圍內不能出現超過五個錫珠。

2、錫橋(Bridging):一般來說,造成錫橋的因素就是由于錫膏太稀,SMT貼片加工包括 錫膏內金屬或固體含量低、搖溶性低、錫膏容易榨開,錫膏顆粒太大、助焊劑表面張力太小。焊盤上太多錫膏,回流溫度峰值太高等。

3、開路(Open):原因:

錫膏量不夠。

元件引腳的共面性不夠。

錫濕不夠(不夠熔化、流動性不好),錫膏太稀引起錫流失。

引腳吸錫(象燈芯草一樣)或附近有連線孔。引腳的共面性對密間距和超密間距引腳元件特別重要,一個解決方法是在焊盤上預先上錫。引腳吸錫可以通過放慢加熱速度和底面加熱多、上面加熱少來防止。也可以用一種浸濕速度較慢、活性溫度高的助焊劑或者用一種Sn/Pb不同比例的阻滯熔化的錫膏來減少引腳吸錫。

1、電子元件、集成電路的設計制造技術

2、電子產品的電路設計技術

3、電路板的制造技術

4、自動貼裝設備的設計制造技術

5、電路裝配制造工藝技術

6、裝配制造中使用的輔助材料的開發生產技術

元件送料器、基板(PCB)是固定的,貼片頭(安裝多個真空吸料嘴)在送料器與基板之間來回移動,將元件從送料器取出,經過對元件位置與方向的調整,然后貼放于基板上。由于貼片頭是安裝于拱架型的X/Y坐標移動橫梁上,所以得名。對元件位置與方向的調整方法:

1、機械對中調整位置、吸嘴旋轉調整方向,這種方法能達到的精度有限,較晚的機型已再不采用。

2、激光識別、X/Y坐標系統調整位置、吸嘴旋轉調整方向,這種方法可實現飛行過程中的識別,但不能用于球柵列陳元件BGA。

3、相機識別、X/Y坐標系統調整位置、吸嘴旋轉調整方向,一般相機固定,貼片頭飛行劃過相機上空,進行成像識別,比激光識別耽誤一點時間,但可識別任何元件,也有實現飛行過程中的識別的相機識別系統,機械結構方面有其它犧牲。

4、這種形式由于貼片頭來回移動的距離長,所以速度受到限制。OEM代工代料現在一般采用多個真空吸料嘴同時取料(多達上十個)和采用雙梁系統來提高速度,即一個梁上的貼片頭在取料的同時,另一個梁上的貼片頭貼放元件,速度幾乎比單梁系統快一倍。但是實際應用中,同時取料的條件較難達到,而且不同類型的元件需要換用不同的真空吸料嘴,換吸料嘴有時間上的延誤。

5、這類機型的優勢在于:系統結構簡單,可實現高精度,適于各種大小、形狀的元件,甚至異型元件,送料器有帶狀、管狀、托盤形式。適于中小批量生產,也可多臺機組合用于大批量生產。

6、元件送料器放于一個單坐標移動的料車上,基板(PCB)放于一個X/Y坐標系統移動的工作臺上,貼片頭安裝在一個轉塔上,工作時,料車將元件送料器移動到取料位置,貼片頭上的真空吸料嘴在取料位置取元件,經轉塔轉動到貼片位置(與取料位置成180度),在轉動過程中經過對元件位置與方向的調整,將元件貼放于基板上。

1、機械對中調整位置、吸嘴旋轉調整方向,這種方法能達到的精度有限,較晚的機型已再不采用。

2、相機識別、X/Y坐標系統調整位置、吸嘴自旋轉調整方向,相機固定,貼片頭飛行劃過相機上空,進行成像識別。一般,轉塔上安裝有十幾到二十幾個貼片頭,每個貼片頭上安裝2~4個真空吸嘴(較早機型)至5~6個真空吸嘴(現在機型)。由于轉塔的特點,將動作細微化,選換吸嘴、送料器移動到位、取元件、元件識別、角度調整、工作臺移動(包含位置調整)、貼放元件等動作都可以在同一時間周期內完成,所以實現真正意義上的高速度。目前最快的時間周期達到0.08~0.10秒鐘一片元件。

3、此機型在速度上是優越的,適于深圳smt貼片加工大批量生產,但其只能用帶狀包裝的元件,如果是密腳、大型的集成電路(IC),只有托盤包裝,則無法完成,因此還有賴于其它機型來共同合作。這種設備結構復雜,造價昂貴,最新機型約在US$50萬,是拱架型的三倍以上。